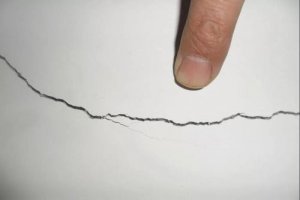

焊接裂紋是焊接件中最常見的一種嚴重缺陷。在焊接應力及其他致脆因素共同作用下,焊接接頭中局部地區的金屬原子結合力遭到破壞而形成的新界面所產生的縫隙。

焊縫開裂的主要原因

原因一:焊前預熱,焊后緩冷等降低冷速措施不當,從而導致出現開裂。

原因二:焊接規范不合理,拘束度大導致的。

原因三:焊接順序不當。焊縫開裂的裂紋主要分為三種 ,一是熱裂紋,它是在焊接過程中高溫下產生的。二是再加熱裂紋,指的是焊接后未發現裂紋,但在熱處理過程中出現了裂紋。三是冷裂,一般發生在焊接過程中。

焊縫開裂裂紋分類

1、熱裂紋

熱裂紋是在焊接過程中高溫下產生的,其特征是沿原始奧氏體晶界開裂。其次,熱裂紋分為三種類型:結晶裂紋、液化裂紋和多邊裂紋。結晶裂紋是在焊接結晶過程中發生,指的是接近固相線時,由于凝固金屬的收縮,殘留的液態金屬不足,不能及時填充,在晶界應力下產生裂紋。

2、再加熱裂紋

通常在某些鋼種和超級合金包含析出強化元素時發生,焊接后未發現裂紋,但在熱處理過程中出現了裂紋。再熱裂紋出現在焊縫熱影響區的過熱粗晶粒上,其趨勢是沿著熔合線的奧氏體粗晶粒邊界擴展

3、冷裂

它主要發生在高,中碳鋼,低和中合金鋼的焊接熱影響區,但是某些金屬,例如一些超高強度鋼,鈦和鈦合金,有時會在焊縫中出現冷裂紋。

焊接裂紋的種類及預防措施:

焊接裂紋根據其部位、尺寸、形成原因和機理的不同,可以有不同的分類方法。按裂紋形成的條件,可分為熱裂紋、冷裂紋、再熱裂紋和層狀撕裂等四類。

根據焊接工程現場焊縫開裂情況,多數是因為應力、拘束力、剛性造成的。可以說往往是應力、拘束力、剛性為焊縫開裂的主要因素。

解決應力、拘束力、剛性造成焊縫開裂比較有效的辦法是:采取固定焊、分散焊。

所謂固定焊:先將焊件的全部焊縫,或是重要部位焊縫,先采取小電流、窄焊道、短距離焊,全部固定住。這樣使焊件不易產生較大應力。

即便在焊件各處都固定住,但也不可在同一位置順序向前,更不可采取大電流并采用大規格焊條。應換位置焊,不使其局部位置產生過大熱量。有拘束力和剛性結構可以采取同樣的方法解決。

所謂分散焊,這對大型結構來說決不可在同一位置順序焊,應當調換位置進行焊。

對大型結構不僅得先固定焊,再采取分散焊,第一焊道也不可用大電流和大規格焊條。對整體大結構來說全部焊縫自始至終都得分散焊,不然,雖然焊縫不開裂,但殘留應力太大。